プロが教える!工場用水冷式エアコンの効率アップ術と故障予防メンテナンス

水冷式エアコンの効率的な運用には、冷却水の水質管理と定期検査が不可欠です。適切な水質管理を怠ると、スケール形成や腐食などの問題が発生し、システムの効率低下や故障につながります。pHや硬度、電気伝導度などの指標を適切に管理し、状況に応じた水処理プログラムを実施することで、システムの効率維持とダウンタイム防止に貢献します。

冷却水の水質管理と定期的な水質検査

水冷式エアコンの効率的な運用において、冷却水の水質管理は極めて重要な要素です。工場環境下では、冷却水として地下水や井戸水を使用することが一般的ですが、これらの水源は季節や環境変化の影響を受けやすく、水質の変動が大きいという特徴があります。

適切な水質管理を怠ると、スケール形成、腐食、微生物の増殖など、システムの効率低下や故障につながる複合的な問題が発生します。特に注意すべき指標として、pH値(5.8~8.6が望ましい)、全硬度(150ppm以下)、電気伝導度(400μS/cm以下)があります。これらの値が許容範囲を逸脱すると、熱交換効率の低下や配管の寿命短縮につながります。

さらに、レジオネラ菌などの病原性微生物の繁殖を防ぐため、残留塩素濃度(0.2~0.5ppm)の管理も重要です。プロの技術者は、これらの指標を総合的に分析し、水処理剤の適切な選択と投与量の調整を行います。例えば、硬度が高い場合はスケール防止剤、pHが低い場合は中和剤、微生物増殖が懸念される場合は適切な殺菌剤を使用するなど、状況に応じた最適な水処理プログラムを構築します。

定期的な水質検査と適切な水処理により、システムの効率維持だけでなく、unexpected downtime(予期せぬダウンタイム)の防止にも貢献します。これは生産性の維持と、長期的なコスト削減に直結する重要な投資と言えるでしょう。

熱交換器の洗浄と点検

熱交換器は水冷式エアコンの核心部であり、その性能がシステム全体の効率を左右します。工場環境下では、冷却水中の不純物や微生物によるfouling(汚れの付着)が加速度的に進行し、熱交換効率の低下を引き起こします。

プロの技術者による熱交換器のメンテナンスは、単なる洗浄にとどまりません。まず、非破壊検査技術(例:渦電流探傷試験)を用いて、熱交換器チューブの肉厚測定や微細な亀裂の検出を行います。これにより、潜在的な故障リスクを事前に特定し、計画的な補修や交換が可能となります。

洗浄プロセスでは、汚れの性質(スケール、スライム、腐食生成物など)に応じて最適な洗浄剤と方法を選択します。例えば、炭酸カルシウムスケールには酸性洗浄剤、有機物汚れにはアルカリ性洗浄剤を使用するなど、科学的アプローチによる効果的な洗浄を実施します。さらに、洗浄後の中和処理や不動態化処理により、洗浄による金属表面の劣化を防止します。

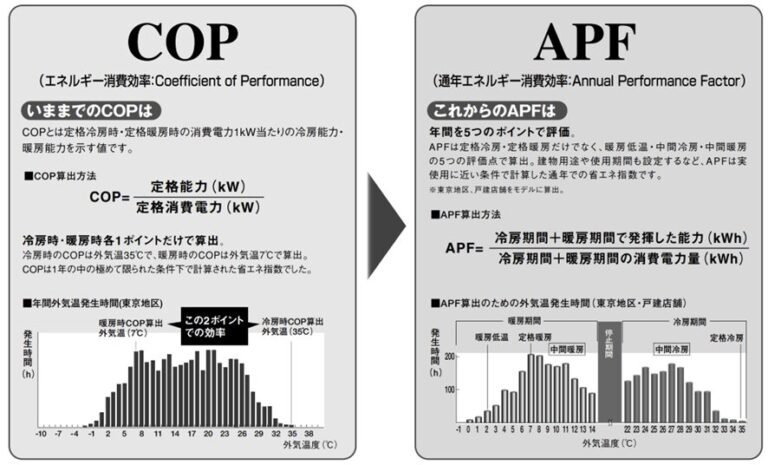

これらの専門的なメンテナンスにより、熱交換器の熱伝達係数を設計値の95%以上に維持することが可能となり、システム全体のCoefficient of Performance(成績係数:COP)の向上につながります。結果として、エネルギー消費の削減と運転コストの低減が実現できるのです。

冷媒系統の漏洩検査と充填

水冷式エアコンの冷媒系統は、高圧・低圧の繰り返しにさらされる複雑なシステムです。冷媒漏洩は、単にシステムの性能低下をもたらすだけでなく、環境への影響や法令違反のリスクも伴います。特に、オゾン層破壊係数(ODP)や地球温暖化係数(GWP)の高い冷媒を使用しているレガシーシステムでは、漏洩対策が極めて重要です。

プロの技術者は、最新のリーク検知技術を駆使して、微小な漏れも見逃しません。例えば、電子式リークディテクタ(感度:3g/年以下)やヘリウムリークディテクタ(感度:10-9 Pa・m3/s)などを使用し、高精度な漏洩検査を実施します。また、赤外線カメラを用いた非接触式の漏洩検査も有効で、特に大型システムでの効率的な点検に活用されています。

漏洩が確認された場合、単に冷媒を補充するだけでなく、根本的な原因分析と対策が重要です。例えば、振動による配管の疲労破壊、腐食による微細な穴、シール材の劣化など、漏洩の原因は多岐にわたります。これらを適切に診断し、必要に応じて配管の再設計や材質の変更なども検討します。

冷媒の充填に関しては、システムの設計仕様に基づいた正確な充填量の管理が crucial です。過充填や不足は、システムの効率低下や機器の損傷につながる可能性があります。プロの技術者は、冷媒の物性(圧力-温度-密度の関係など)を熟知し、システムの運転状態を考慮した最適な充填を行います。

さらに、低GWP冷媒への移行計画の策定も、今後の重要な課題です。R32やHFO系冷媒など、環境負荷の低い次世代冷媒への転換を見据えた設備更新計画の立案も、専門家のサポートが不可欠となるでしょう。

電気系統の点検と調整

水冷式エアコン、特に大型の工場用システムにおける電気系統は、高度に複雑化しています。インバータ制御、マイクロプロセッサによる自動制御、各種センサーやアクチュエータの連携など、高度な電子技術の集積と言えます。このような複雑なシステムの不具合は、単なる空調機能の停止にとどまらず、生産ラインの停止や重大な事故につながる可能性があります。

プロの技術者による電気系統の点検では、以下のような高度な診断と調整が行われます:

1. 熱画像診断:赤外線サーモグラフィを用いて、配電盤や接続部の異常発熱を非接触で検出します。これにより、接触不良や過負荷状態を早期に発見できます。

2. 高調波解析:電源品質アナライザを使用して、システムが発生させる高調波を測定・分析します。高調波は機器の誤動作や過熱の原因となるため、必要に応じてフィルタの設置などの対策を講じます。

3. インバータ診断:出力波形の解析や内部素子(IGBT等)の特性評価を行い、インバータの劣化状態を把握します。これにより、計画的な部品交換や更新が可能となります。

4. シーケンス制御の最適化:PLC(プログラマブルロジックコントローラ)のプログラムを解析し、制御ロジックの改善や省エネルギー運転のための最適化を行います。

5. センサーキャリブレーション:温度センサー、圧力センサーなどの計測機器の精度を確認し、必要に応じて校正を行います。精度の高いセンサー信号は、システムの安定運転と省エネルギー制御に不可欠です。

これらの専門的な点検と調整により、システムの信頼性向上、運転効率の改善、そして予期せぬ停止のリスク低減が実現できます。さらに、IoTやAI技術を活用した予知保全システムの導入など、最新のテクノロジーを活用した電気系統の管理も、今後の重要なトレンドとなるでしょう。

コンプレッサーの性能評価と予防保全

水冷式エアコンの心臓部であるコンプレッサーは、システム全体の効率と信頼性を左右する critical component です。特に工場用の大型システムでは、コンプレッサーの突発的な故障が生産活動に甚大な影響を与える可能性があります。そのため、コンプレッサーの状態を常に最適に保ち、計画的な保守を行うことが極めて重要です。

プロの技術者によるコンプレッサーの性能評価と予防保全には、以下のような高度な技術が適用されます:

1.振動解析:加速度センサーを用いて、コンプレッサーの振動スペクトルを分析します。特定の周波数帯域の振動増加は、軸受けの摩耗や回転子のアンバランスなど、特定の故障モードを示唆します。Fast Fourier Transform (FFT) 解析により、微細な異常も早期に検出可能です。

2.油分析:コンプレッサー油の成分分析を定期的に行い、金属粒子の混入状況や酸化度を評価します。これにより、内部部品の摩耗状態や油の劣化度を非破壊で診断できます。

3.電流シグネチャ解析:コンプレッサーモーターの電流波形を高精度でサンプリングし、

周波数解析を行います。この手法により、回転子バーの破損や固定子巻線の短絡など、電

気的な異常を早期に検出することが可能です。

4.熱効率分析:コンプレッサーの吸入・吐出温度、電力消費量などのデータを収集し

、isentropic efficiency(等エントロピー効率)を算出します。この値の経時変化を追跡する

ことで、コンプレッサーの性能劣化トレンドを把握できます。

5.超音波診断:高周波の超音波を使用して、コンプレッサー内部の異音や摩擦音を検出し

ます。人間の耳では聞こえない微細な異常も、この方法で早期に発見することが可能です

。

インフラレッド・サーモグラフィ:赤外線カメラを使用して、コンプレッサーの表面温

度分布を可視化します。局所的な過熱は、内部の摩擦増大や冷却不良を示唆する可能性が

あります。

これらの高度な診断技術を組み合わせることで、コンプレッサーの状態を総合的に評価し

、最適なメンテナンスプランを策定することが可能となります。例えば、振動解析で軸受

けの初期摩耗が検出された場合、油分析結果と合わせて評価し、適切なタイミングでの部

品交換を計画します。

さらに、これらのデータを長期的に蓄積・分析することで、機械学習やAIを活用した予知

保全システムの構築も可能となります。このような先進的なアプローチにより、コンプレ

ッサーの突発的故障リスクを最小化し、計画的な保守による稼働率の最大化とライフサイ

クルコストの低減を実現できるのです。

プロの技術者による専門的なメンテナンスは、単なる故障対応ではなく、水冷式エアコン

システム全体の最適化と長期的な性能維持を目指すものです。定期的な診断と適切な予防

保全により、エネルギー効率の向上、運転コストの削減、そして工場全体の生産性向上に

大きく貢献します。

工場経営者や担当者の皆様には、これらの専門的なメンテナンス手法の重要性をご理解い

ただき、適切な投資と計画的な実施をお勧めいたします。短期的なコスト削減よりも、長

期的な視点での設備管理が、結果として大きな経済的利益をもたらすことをお伝えしたい

と思います。